Premier test de ma pompe avec la bache que j'utiliserai pour construire mon bateau sous vide. C'est une bachede 80µ d'epaisseur (noire malheureusement). Je l'ai scotchee avec le classique "scotch marron" en faisant 2 ourlets pour ameliorer l'etancheite. Pour l'instant il n'y a pas de probleme: avec le vide regle a 350mBar residuels, le rapport temps de marche/ temps d'arret est de 13sec/ 40sec. Il faudra quand meme faire attention aux trous quand je mettrai le moule dedans... vu le debit de ma pompe je pense qu'un trou meme petit pourrait compromettre la mise sous vide.

Pour l'aspiration, j'ai achete un tube d'arrosage renforce. Il est perce tous les 10cm sur les 2 premiers metres qui sont enfermes dans la bache. Ca permet d'avoir une aspiration reguliere sur toute la longueur du bateau.

Ici la photo d'un gros duvet bien comprime. Si vous ne voyez pas grand chose, c'est normal il est vraiment aplati:

Detail de la fermeture avec un serflex. Apres avoir chronometre le rapport marche/arret de la pompe, j'ai rajoute qq tours de tournevis, ce qui a encore ameliore l'etancheite.

TEST DE KEVLAR

J'ai la possibilite d'avoir du kevlar vraiment pas cher. Je m'en suis fait envoyer un echantillon pour voir si ca me convenait. Il est assez raide et je voulais donc le tester avant d'en acheter de grosses quantites (quoi qu'a ce prix il faut pas trop reflechir je pense).

J'ai donc fait une forme en polystyrene avec un gradient de courves, allant de la courve legere jusqu'a l'angle droit la ou la piece rejoint la table (photo). Ce n'est pas le tissus le plus facile a former mais il se laisse quand meme travailler... ca me rappelle un peu le diolen. Il ne prend pas les angles les plus difficiles, mais je pense que ca ira tres bien pour la construction sous vide, et surtout pour une coque ou il n'y a pas trop d'angles. Une fois stratifie avec un tissus plus souple, en l'occurence du rowing 280, il prend mieux les courves (strat.: KVKVVK).

15-06-2008: CONSTUCTION D'UN SIEGE SOUS VIDE.

Avant de me lancer dans la construction d'un bateau je dois tester le travail sous vide, la resine, la couleur etc... faire un siege est la bonne occasion pour ca. Faire une siege sous vide n'est pas vraiment necessaire, mais c'est juste pour tester la methode de travail.

Gelcoat: on m'a vendu de la silice a melanger a mon epoxy pour en faire du gelcoat. J'ai attendu 12h avant de stratifier.

Resine Epoxy: On m'a dit que le dosage en volume est le meme qu'en poids (1 Part Resine + 1/2 Part Durcisseur). La prise n'est pas tres bonne, et apres 3 jours je peux encore faire une petite marque avec l'ongle.

Vide: J'ai mis sous vide assez leger (500mBar) pendant la premiere 1/2heure, puis j'ai diminue jusqu'a 350mBar residuels. Le vide s'est tres bien fait jusqu'a la 4e heure ou j'ai voulu ouvrir pour voir (impatience, impatience...). Cette experience m'aura montre qu'avec l'epoxy il faut etre patient, puisque la resine n'etait pas prise. J'estime la quantite de resine qui a ete drainee a 120-150g ce qui est beaucoup puisque j'ai mis a peine plus de 300g dans ma strat (45 a 50% evacues). Il faut donc que je revoie ma procedure de mise sous vide.

Detail du siege une fois demoule, avec un essai de deco. C'est pas encore ca, mais je voudrais mettre des chutes de carbone qu'il me reste, et passer du gelcoat transparent a ces endroits. C'est difficile de dessiner proprement il faut que je trouve une solution avec des calques que je peux enlever par la suite:

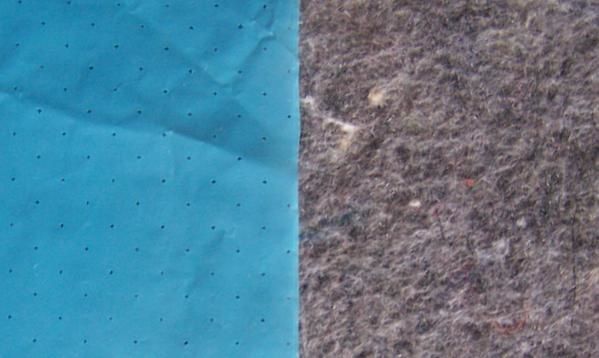

Detail du plastique perfore et du drain qui boit l'exces de resine. Plastique perfore a ete achete chez ZIGZAG, et le drain est un genre de moquette ou de feutre fin (2 ou 3 mm) achete dans un magasin de bricolage.

CONSTRUCTION D'UN 2e SIEGE:

Vus les resultats pas tres convaincants du premier siege, je fais une 2e piece pour ameliorer le dosage de la resine et la procedure de mise sous vide.

En ce qui concerne le vide, je voulais proceder un peu plus methodiquement, p.ex: 4h a 600mBar residuels, puis descendre a 350. Je suis finalement reste a 550mBar residuels pendant 8-9h parce que j'ai du partir et ne pouvais pas surveiller. J'ai aussi laisse une part de la surface sans drain pour voir la difference lorsque la resine n'est pas evacuee. Apres demoulage, je me rends compte que ce n'est pas optimal car il y a une accumulation de resine a la surface et ca laisse des plis de resine.

Pour la precision du dosage resine, j'ai achete une balance de cuisine digitale, precise au gramme. Ca me permet aussi de connaitre le poids des tissus, et la quantite de resine evacuee:

- Poids de fibre 400g

- Poids de resine: 340g

- Quantite de resine evacuee (le drain a ete pose sur seulement env. 65% de la surface)= 47g Ce sont donc 70g de resine qui auraient ete pompes si le drain avait ete pose sur toute la surface, soit 20%.

Le siege est cette fois costaud, et il me semble qu'un vide leger comme je viens de faire m'assure une certane securite quand a la quantite de resine evacuee, et au moins une certaine compression des couches au debut de la polymerisation. Trop de resine a ete evacuee lors du premier siege, parce que j'avais mis trop de depression des le debut, et il vaut mieux etre prudent a ce niveau la!